Partiamo dal principio, cosa sono e cosa significa analisi FEM?

Analisi FEM è acronimo di Finite Element Method, in italiano detto anche analisi agli elementi finiti. Questo tipo di analisi trova applicazione nella meccanica strutturale, nella termodinamica, nella fluidodinamica e molto altro. Oggi ci occuperemo principalmente di come abbiamo implementato l’analisi agli elementi finiti per predire il comportamento strutturale del nostro prototipo.

In cosa consiste il metodo agli elementi finiti?

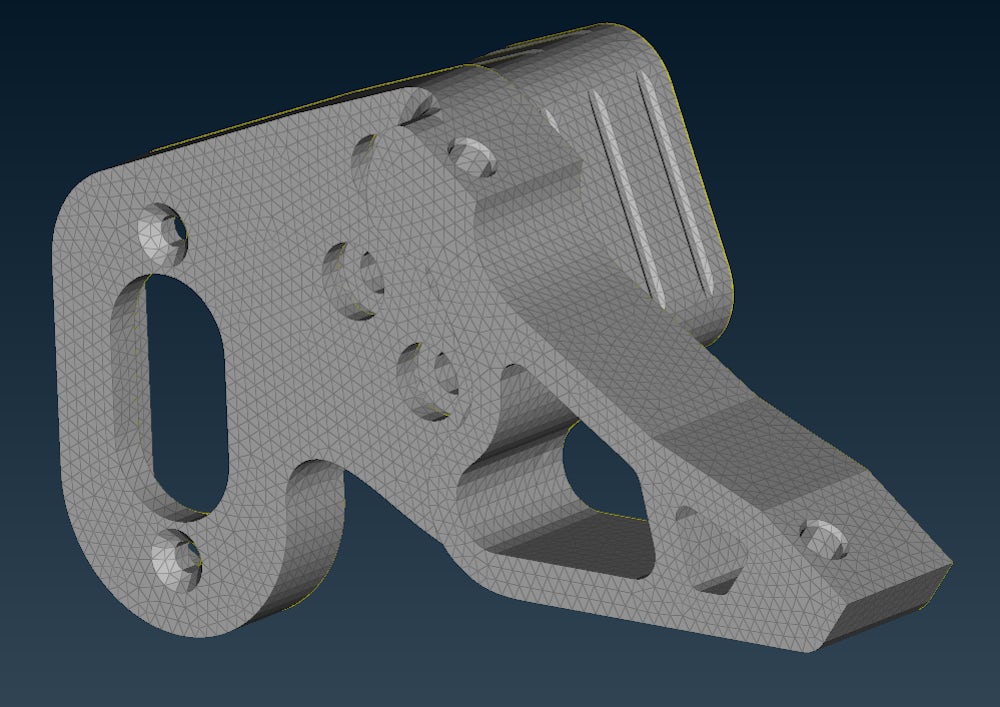

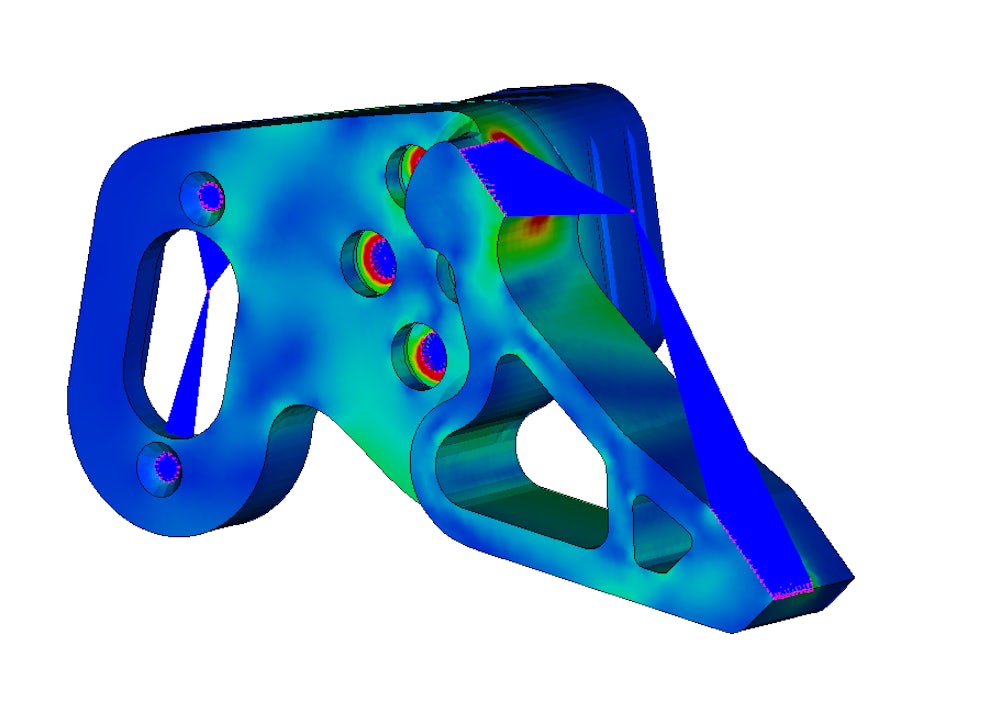

Il metodo agli elementi finiti permette di trovare soluzioni a problemi fisici molto complessi descritti da equazioni differenziali non risolvibili analiticamente. Con questo metodo riusciamo a trasformare questo tipo di problemi in equazioni algebriche risolvibili dal calcolatore. Ciò avviene suddividendo la geometria di partenza in piccoli elementi, essi andranno a comporre quella che viene definita mesh. La grandezza di questi elementi dipende dall’accuratezza desiderata nella soluzione. Tale metodo ci permette di risolvere il problema puntualmente calcolando le grandezze fisiche desiderate (stress, deformazione, spostamento, ecc…). Successivamente i risultati ottenuti vengono “sommati” così da ottenere l’analisi completa. Per questo processo ci affidiamo ai software di BETA CAE Systems che attraverso ANSA ci permettono di effettuare questo calcolo in modo facile e immediato, ottenendo un’alta qualità degli elementi finali.

Perché viene usata l’analisi FEM?

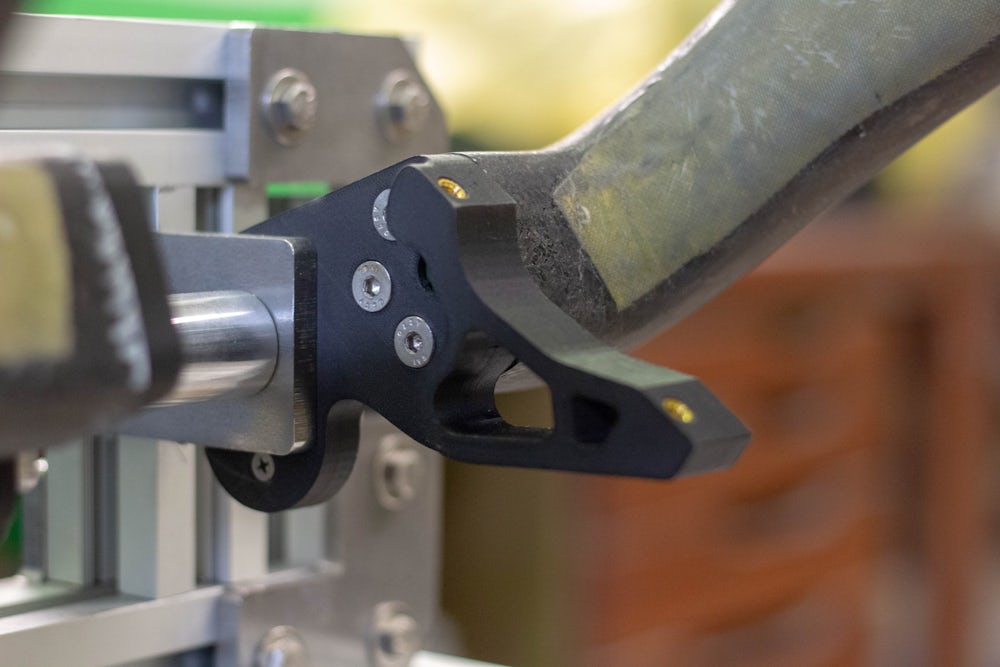

Principalmente usiamo questo metodo per prevedere il comportamento dei componenti a livello strutturale. Integrando le analisi nel processo di progettazione possiamo valutare l’impatto di specifici cambiamenti della geometria o del materiale senza dover produrre tutte le volte un prototipo. Possiamo individuare punti critici o deboli sulla struttura e andare a migliorarla prima della produzione. Per questo motivo, il reparto di progettazione meccanica e quello di analisi FEM lavorano a stretto contatto durante tutta la fase di progettazione, scegliendo il materiale migliore per ogni tipo di applicazione. Nello specifico del nostro lavoro, abbiamo confrontato il comportamento di diversi materiali per i forcellini posteriori del prototipo valutando anche materiali di nuova generazione come l’Onyx con rinforzi di fibra continua. Grazie a questo materiale siamo riusciti a ridurre il peso della bici fino a 50 gr rispetto alla controparte in alluminio, dal peso di 155 gr.

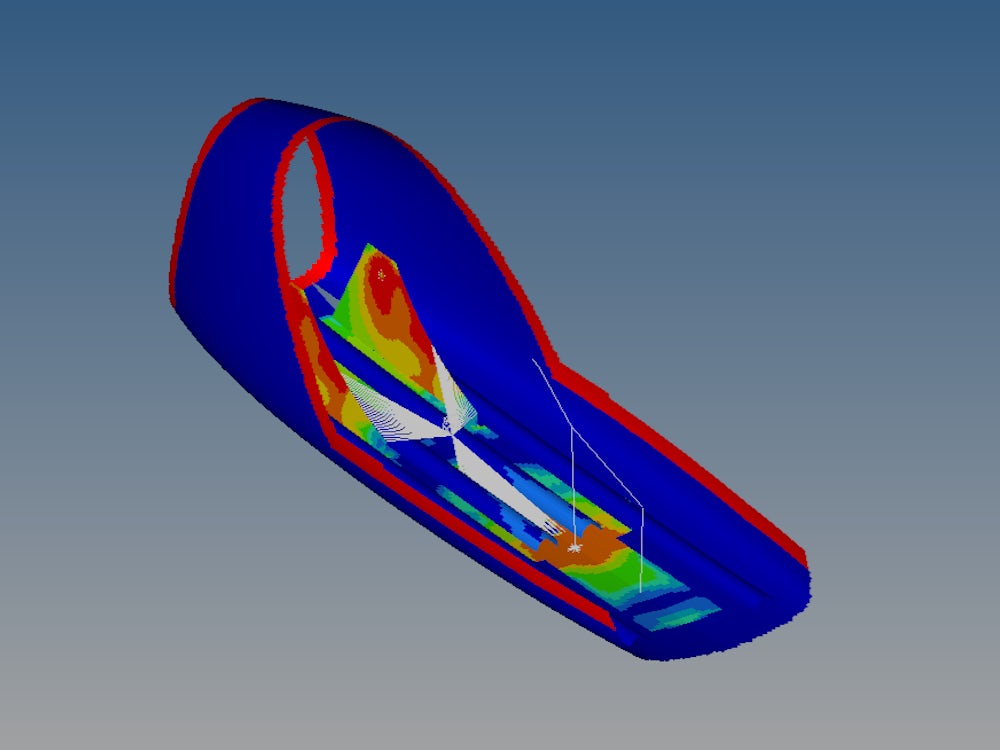

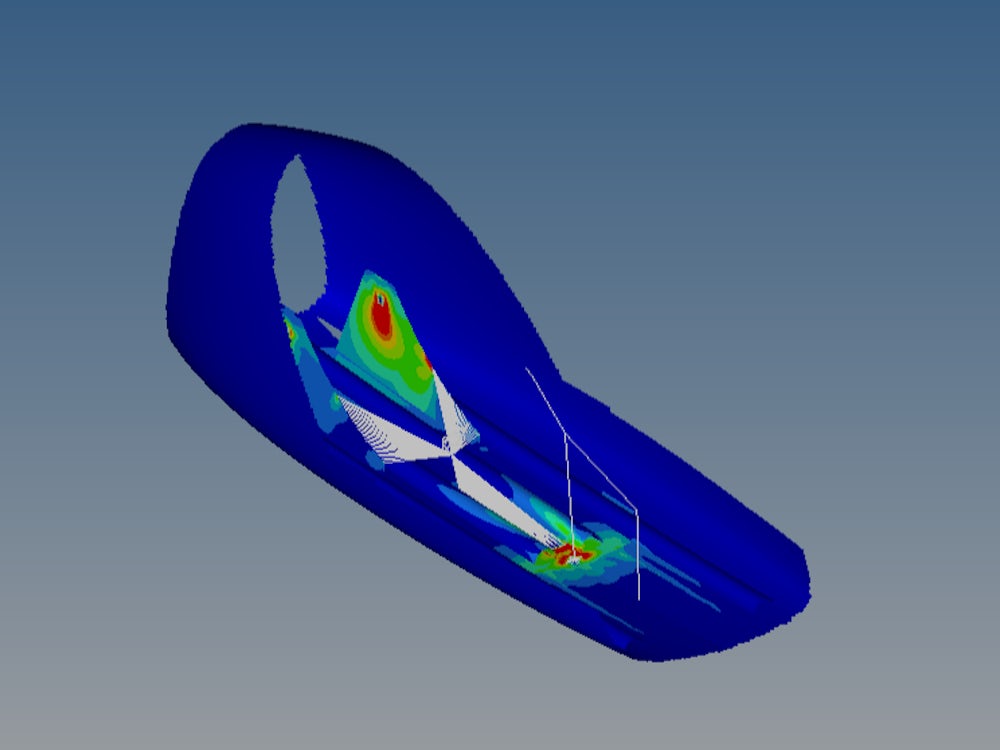

L’analisi con gli elementi finiti risulta fondamentale per la produzione di componenti in materiale composito. Data la sua natura ortotropa è molto difficile anticiparne il comportamento a priori e dunque decidere la disposizione degli strati.

Ottimizzazione attraverso gli elementi finiti

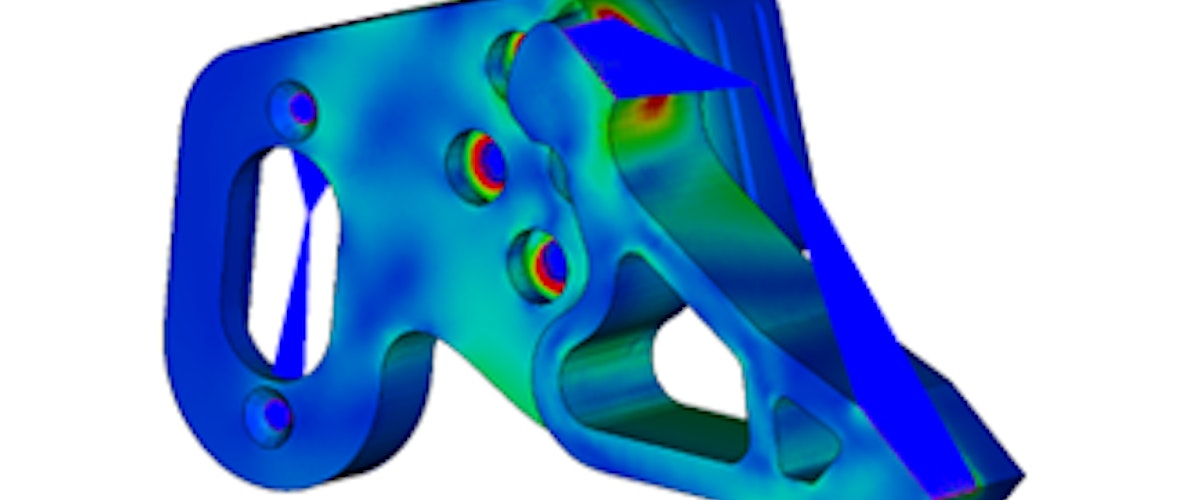

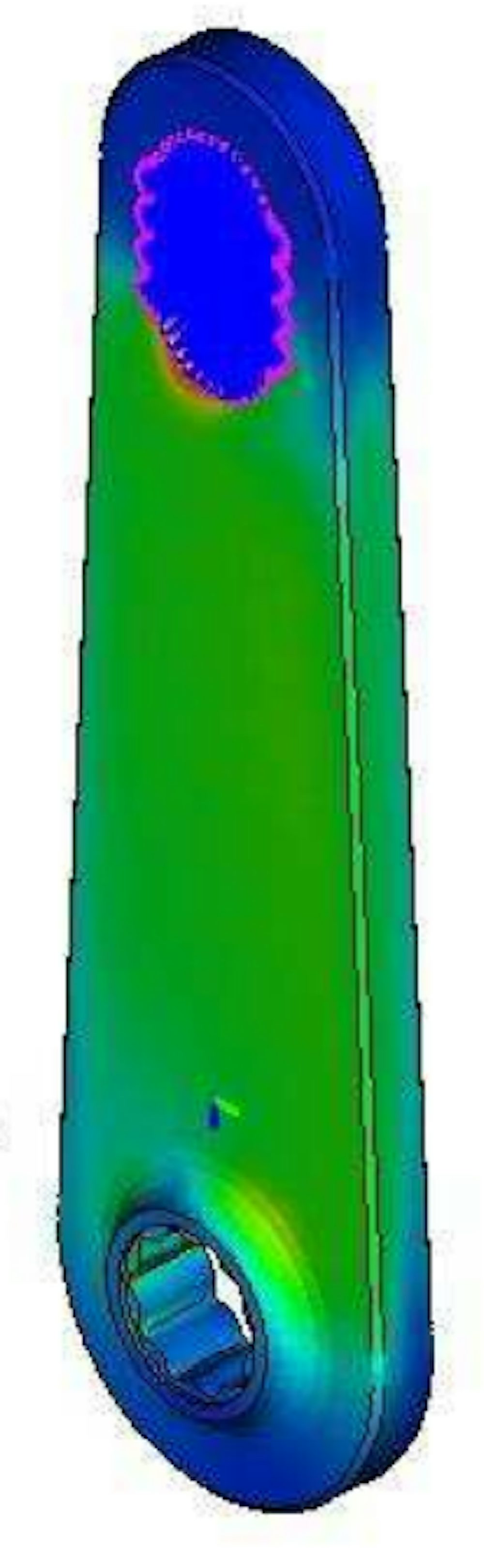

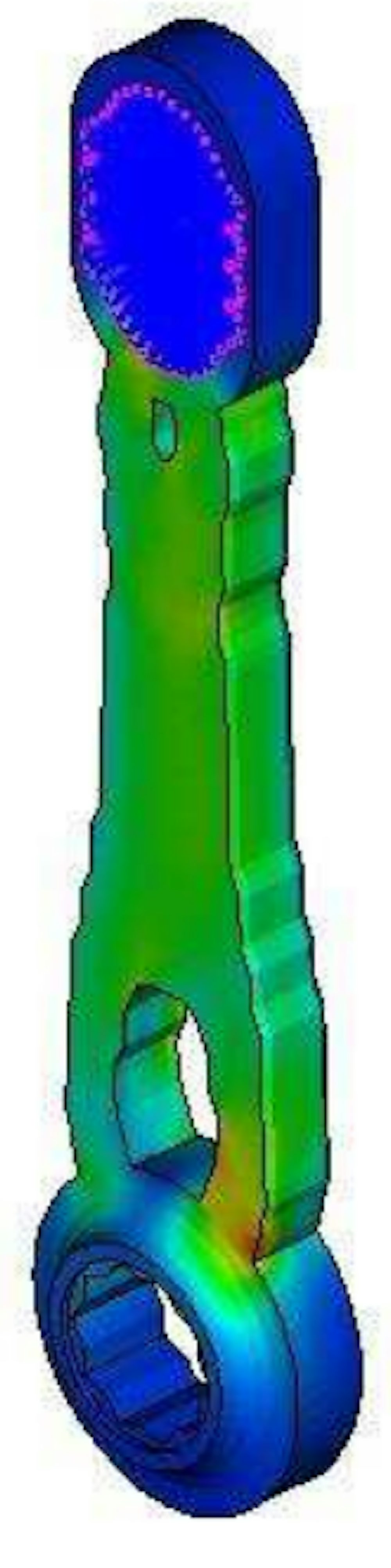

Uno degli aspetti più importanti e più interessanti degli elementi finiti è la possibilità di effettuare ottimizzazioni delle strutture. Negli ultimi anni, con l’avvento della fabbricazione additiva, si è sempre più sentito parlare di ottimizzazione topologica. Il processo considera una struttura iniziale grezza a cui vengono applicati carichi e vincoli. Il solutore agisce poi su diversi parametri riuscendo ad ottenere una struttura ottimizzata per un certo scopo. Possiamo ottenere la struttura più leggera possibile mantenendo un determinato coefficiente di sicurezza oppure possiamo trovare la geometria più rigida imponendo un peso massimo come obiettivo. Nel Team implementiamo questo tipo di analisi continuamente per migliorare la qualità e il peso dei nostri componenti. Ne sono un esempio le pedivelle delle nostre biciclette ottenute attraverso uno studio accurato compiuto durante un lavoro di tesi all’interno del Team. Partendo da una pedivella di 645 gr siamo riusciti a realizzare attraverso gli studi di ottimizzazione topologica una pedivella di appena 178 gr.

Grazie a questa analisi, possiamo anche effettuare ottimizzazioni sulla laminazione dei materiali compositi. Esse funzionano in maniera simile alle ottimizzazioni topologiche ma, differenza di queste ultime, agiscono anche sull’orientamento e sullo spessore degli strati. Tale processo permette di ridurre lo spreco di materiale e anche di risparmiare peso senza far perdere rigidezza alla struttura. In questo campo Altair, attraverso il suo solutore Optistruct, consente di realizzare queste ottimizzazioni e quindi ottenere il numero, l’ordine e lo spessore di ogni singolo strato dei nostri prototipi.